物流倉庫で誤出荷が発生する原因とは?誤出荷を減らすためには?

誤出荷防止につながる原因究明や対策を詳しく解説

「誤出荷の防止対策はどのようにすれば良いの?なかなか減らすことができない」

購入者との信頼関係やブランドイメージの低下に直結する誤出荷という課題に、悩みを抱えているEC通販事業者の皆さまも多いのではないでしょうか。誤出荷が発生する原因はさまざまですが、1件でも多く削減できる環境や体制を整えることが重要です。

本記事では、物流倉庫の現場で誤出荷が発生する原因やその影響について解説するとともに、誤出荷の防止につながる対策をご案内します。当社の事例や運用方法もご紹介していますので、ぜひお役立てください。

目次

1誤出荷の種類

誤出荷は大きく分けると3つの種類に分けられます。

| 商品の誤出荷 | 届いた商品が、購入した商品とは異なる |

|---|---|

| 数量の誤出荷 | 届いた商品の数量が、購入した数量とは異なる |

| 宛先の誤出荷 | 購入した商品のお届け先が異なる |

2誤出荷の原因と起きやすいタイミング

3つの誤出荷はそれぞれ、どのようなことが原因で発生するのか、物流倉庫の現場で起こりやすい作業ポイントについて、具体的な事例を用いてご紹介します。

商品誤出荷の原因

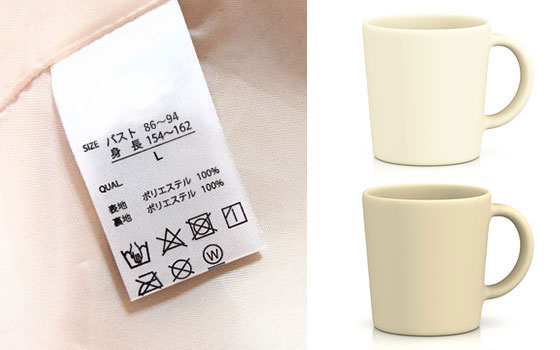

届いた商品が購入した商品とは異なる、色違いやサイズ違い、品番の違いなど、商品自体を取り違えてしまったことで発生します。

例えば、

- パッケージがとても似ていた

- ベージュとアイボリーの判別が難しかった

- LサイズとXLサイズの見間違い

上記のように、見た目が似ている商品を誤ってピッキングしてしまうケースもあれば、まったく異なる商品を誤って出荷してしまうケースもあります。

商品誤出荷の発生タイミング

入荷から保管

商品を入荷する際に、誤ったロケーション(棚)に保管してしまったため、後工程のピッキングでは間違えたことに気が付かずにそのまま出荷してしまうケースや、異なるSKUの商品を同じロケーションで保管する運用をしているケースなど、ロケーション管理が煩雑になっていることが1番の原因です。特に入荷や入庫の作業は、商品の誤出荷を防止するための非常に重要なポイントです。

ピッキング

商品の見た目だけでピッキングをしてしまうと、品番や色の違いなどを見落としやすくなります。 メーカー品番と商品名だけでピッキングを行い、色やサイズなどの細かな違いは、熟練スタッフの経験と裁量に任せているようなケースもよく見られます。保管棚にマークや番号をつけるなど、自社独自のルールを設けているケースも多いですが、誰もが覚えられるルールである必要があります。

梱包前の検品

ハンディターミナルなど、機械的な検品ができる設備が整っていない場合は目視による検品になりますが、類似商品やサイズの違いを見つけることは非常に難しく、気が付かないまま出荷してしまうケースも少なくありません。目視で検品をしている際には特に注意が必要です。

数量誤出荷の原因

届いた商品の数量が購入した数量とは異なる、商品は正しいが、実際にお届けした数量が異なってしまったことで発生します。

数量の誤出荷は、特に購入数量が多い場合に発生しやすいという傾向があります。

数量誤出荷の発生タイミング

数え間違い

同一商品の購入数量が多い場合、途中でどこまで数えたのか分からなくなってしまうケースも少なくありません。無意識に数を飛ばしていたり、手元だけ多く動かしてしまったりする可能性も考えられるため、スタッフの力量や集中力にも関連します。

商材の特性

例えば、生地の薄い靴下やカットソーなどでよくありますが、非常に薄く密着しやすい商材の特性によって、ピッキングの際に想定よりも多い数の商品を取ってしまうケースがあるようです。静電気などでくっつきやすい商材については特に注意が必要です。

単位間違い

ケースとバラなど、購入単位の見落としで発生するケースも少なくありません。

同じ「1」という数量でも、1ケース(12個入り)でお届けすべきところを、バラで1個をお届けしてしまったようなケースもみられます。

梱包前の検品

上記の「商品の誤出荷」と同様に、ハンディターミナルなどで機械的な検品ができない場合は目視による検品になりますが、数量違いも見落としやすく、気が付かないまま出荷してしまうケースも少なくありません。目視で検品をしている際には特に注意が必要です。

特に検品の作業は、数量の誤出荷を防止するための非常に重要なポイントです。

宛先誤出荷の原因

購入した商品のお届け先が異なる、Aさんに届けるはずの商品がBさんに届いてしまったことで発生します。

宛先誤出荷の発生タイミング

送り状伝票の貼り間違い

送り状伝票と納品書は一緒に印刷し、クリアファイル&クリップ留めでセット管理している運用が一般的ですが、何らかの理由でこのクリップが外れ、ほかの納品書とセットになってしまい、貼り間違えてしまうケースがあるようです。

これは同じ卓上で、複数の作業をしてしまったことで、どちらの梱包物に伝票を貼れば良いのか分からなくなるなど、あらかじめ決められた手順とは異なる方法で作業をしている場合に多い傾向があります。

特に送り状伝票を貼る作業は、宛先の誤出荷を防止するための非常に重要なポイントです。

手書き伝票の書き間違い

手書きでお届け先を記入するような運用をしていると、宛先の書き間違えなどもあるようです。EC通販事業者側が出荷作業も自社で運用されている場合などでみられるケースです。

3誤出荷によって生じる影響範囲

誤出荷の発生は購入者との信頼関係に直結するだけでなく、自社商品のブランドイメージに関わることから物流倉庫内で発生する対応作業まで、あらゆる影響を及ぼします。

具体的にどのような影響があるのでしょうか。

作業効率の低下

購入者への謝罪、返品対応、正しい商品の再出荷から、誤出荷による在庫差異の確認など、通常業務以外にたくさんのオペレーションが発生します。その対応に追われ、通常のEC運営業務に大きく影響を及ぼします。原因の特定や防止への対策も早急に行わなければいけません。

物流コストの増加

上記のオペレーションに対応するスタッフの人件費や、返品・正しい商品の再出荷に必要な配送費などの物流コストに影響を及ぼします。誤出荷の削減がコストの削減にもつながるため、改善に向けた対策ができると良いでしょう。

在庫差異の発生

商品の誤出荷や数量の誤出荷が発生した場合、実在庫と理論在庫に差異が生じます。

いつ、どこで違いが生じたのかを調査するなど、該当商品や数量の誤差を明確にして調整する作業が必要です。

ブランドイメージの低下

たった1度の誤出荷によって、今まで築いてきた購入者との信頼関係が一気に崩れる可能性は否定できません。購入者との信頼を失うだけでなく、自社ブランドのイメージを低下させてしまう原因にもなりかねません。

個人情報の漏洩

商品のお届け先を間違えてしまうことは、個人情報の漏洩に直結します。

第三者に住所・氏名・電話番号などの情報が漏れてしまうことは、EC通販事業者側にとって非常に深刻な問題です。上記のブランドイメージにも大きく影響を及ぼします。

4誤出荷を防ぐための5つの対策(倉庫内でできること)

物流倉庫内における運用の見直しや作業環境を整えることで、誤出荷の防止につながります。

ここでは主な5つの防止対策をご案内しますので、自社の運用に取り入れることができる対策があれば、ぜひ実践してみてください。

対策1. 入荷とロケーション管理の徹底で対策

実際に入荷した商品の数量チェックは正確に行い、実在庫と理論在庫が一致している状態にしておくことが重要です。

また、商品の保管場所はSKU単位できちんと定め、倉庫内で作業するスタッフ全員の共通認識にしておくことで、入荷商品を誤ったロケーション(棚)に保管したり、誤った商品をピッキングしたりするミスを削減し、その結果、商品誤出荷の防止につながります。

対策2. 作業マニュアルの作成と徹底で対策

倉庫内における業務フローをマニュアル化し、作業手順やルールを徹底することが重要です。

下記はその一例です。

- 入荷作業のマニュアル化

入荷時の数量確認手順から商品保管ルールなど、主に商品誤出荷の防止につながります。 - 梱包前検品作業のマニュアル化

梱包前に行う商品確認や数量カウントルール(必ず商品1点ずつ確認する)など、主に商品誤出荷や数量誤出荷の防止につながります。 - 梱包作業のマニュアル化

梱包時の作業手順やルール(1梱包ずつの作業を遵守・卓上に複数の梱包物は置かない)など、主に宛先誤出荷の防止につながります。

マニュアルによって作業手順やルールの統一ができると、新人スタッフへの教育内容にもバラつきがなくなるため、教え方の違いによって発生する誤出荷問題も回避できます。

対策3. 十分な作業スペースの確保で対策

上記の「梱包作業のマニュアル化」でも述べたように、1梱包ずつの作業を徹底するためには、十分な作業スペースを確保しておかなければいけません。

特にセールなどの繁忙期で梱包件数が多くなる時期は、作業に携わる人員も増えるため、事前にスペースの確保ができていると安心です。また、日頃から作業スペース周りの整理整頓を心がけることも忘れてはいけません。

対策4. WMS(倉庫管理システム)の導入で対策

システムによる制御をすることで、あらゆる誤出荷の防止につながります。

人の手によるマニュアル確認が中心となっている場合は、倉庫管理システム(WMS)の導入を検討してみることも1つの方法です。

商品1つ1つの保管場所をシステム管理

SKU単位のロケーションをシステム管理することで、どこに何があるのかを明確にすることができるため、熟練スタッフの経験に頼らずとも、誰でもミスなく商品のピッキングができるようになります。また、販促チラシなどの同梱物も1つの商品として登録、システム管理することで、同梱制御も可能です。主に商品誤出荷の防止につながります。

商品や数量の検品もシステムチェック

梱包前にバーコードを読んでシステム検品することで、誤ってピッキングした商品を、人の目に頼らずとも見つけることができるようになります。数量の検品では、ケースとバラの単位を区別することも可能です。主に商品誤出荷と数量誤出荷の防止につながります。

送り状伝票もシステム制御

送り状伝票の出力をシステム制御することで、人の意識に頼らずとも伝票の貼り間違いを防ぐことができるようになります。作業手順の徹底とシステムをうまく組み合わせることで、梱包物と伝票が入れ間違ってしまうことを防ぐことが可能です。主に宛先誤出荷の防止につながります。

例えば当社では、梱包~出荷までの作業手順を下記のように実施しています。

- 梱包商品1点ずつバーコードを読む

- 全ての商品の読み込みが完了したら、送り状伝票が出力される

- 全ての商品を梱包する

- 梱包したダンボールに、2で出力された送り状伝票を貼る

- 送り状伝票のバーコードを読む

- 対象の出荷番号の作業が完了、次の出荷番号の作業へ進める

こちらの作業を1梱包ずつ完結させることを徹底し、かつWMSによるシステム制御をすることで、誤出荷防止につながる対策を実現しています。

対策5. 物流業務のアウトソーシング

自社でWMSの導入は難しい、自社では対策が難しいと感じるEC通販事業者さまには、物流業務のアウトソーシングの検討もおすすめします。実績やノウハウをもつ物流のプロにアウトソーシングすることで、誤出荷の防止はもちろんのこと、EC通販で重要な企画・販促業務に専念することも可能です。

当社スクロール360は、ご利用事業者さま100社以上の実績を誇る、物流代行サービスを提供しています。アウトソーシングをご検討の際には、お気軽にご相談ください。

5誤出荷対策と原因究明をしっかり行うことが防止への近道

誤出荷の発生には、複数の要因が複雑に絡み合っていますが、再発防止のためには原因をしっかり突き止めていくことが重要です。どこの作業段階で起こったのか、そのときのスタッフの心理状態やどのような作業環境だったのかなどを把握することで、具体的な改善策を出すことができるようになります。

下記はその一例です。

- 作業内容に問題はなかったのか

決められた手順で作業をしていなかった

熟練スタッフしかできない運用になっていた - スタッフの心理状態に問題はなかったのか

忙しかったので、注意力が散漫になってしまった

違和感はあったが、大丈夫だと思い込みそのまま進めてしまった - 作業環境に問題はなかったのか

とても似ている商品が近くにあった

セット品と単品の区別がつきにくい状態だった

作業スペースが狭く動きにくい環境だった

さまざまな視点から原因を究明していくことがポイントです。

6まとめ:誤出荷対策を確立してブランドイメージ改善へ!

いかがでしたか。

購入者との信頼関係やブランドイメージの低下を防ぐためにも、誤出荷を極力起こさないような対策が重要になることが分かりました。仮に誤出荷が発生してしまった場合は、あらゆる角度から徹底的に原因を究明し、改善すべき部分を洗い出しましょう。

幅広いジャンルの商品を取り扱っている当社では、誤出荷防止につながるさまざまな対策を実施しています。お悩みやお困りごとがありましたら、お気軽に当社スクロール360までご相談ください。

サービスはこちら